Капролон: свойства, виды и применение

Капролон: свойства, виды и применение

Капролон – один из немногих полимеров, которыми можно заменить металлы в узлах, подверженных сильной нагрузке. При этом у него есть существенные преимущества перед сталью или бронзой. Что же собой представляет капролон и каких видов он бывает? Какие основные свойства позволяют ему конкурировать с металлами и где можно применять детали из этого пластика?

Капролон – один из немногих полимеров, которыми можно заменить металлы в узлах, подверженных сильной нагрузке. При этом у него есть существенные преимущества перед сталью или бронзой. Что же собой представляет капролон и каких видов он бывает? Какие основные свойства позволяют ему конкурировать с металлами и где можно применять детали из этого пластика?

Капролон и его преимущества

Полиамид-6-блочный, или капролон, – высокопрочный (как к ударам, так и к истиранию), химически устойчивый, непрозрачный пластик без запаха. Натуральный цвет полимера – разные оттенки слоновой кости, от желтоватого до почти белого. При этом материал окрашивается в любые цвета при добавлении соответствующих пигментов. Как правило, заготовки под дальнейшую механическую обработку выпускают в натуральном цвете, а готовые литые детали – цветными.

Капролон получают низкотемпературной анионной полимеризацией лактама. Это относительно новый материал – в промышленности его применяют немногим больше 30 лет. Но за это время он смог заменить стальные сплавы во многих машинах и механизмах. Преимущества капролона:

- Материал достаточно прочный для изготовления деталей и узлов, на которые действуют интенсивные нагрузки, в частности ударные. По прочности и твердости его можно сравнить со сталью и бронзой. Он легко выдерживает удары, не трескается.

- Полимер превосходит стальные сплавы по своей устойчивости к коррозии даже в самых сложных условиях. Материал не взаимодействует с углеводородами, маслами, спиртами, эфирами, щелочами и слабыми кислотами. Капролон можно растворить концентрированными неорганическими кислотами, крезолом, фенолами, муравьиной или уксусной кислотой, фторированными или хлорированными спиртами.

- Он легкий – масса деталей из капролона в 6–7 раз меньше аналогичных изделий из стали и бронзы.

- Низкий коэффициент трения в паре с металлами (в 2 раза ниже, чем у аналогичных стальных пар) и устойчивость к истиранию позволяют использовать материал при изготовлении трущихся элементов. Капролоновые детали могут работать в узлах трения без дополнительной смазки. Они служат в 1,5 раза дольше (за счет снижения износа пар трения в 2 раза). Также полимерные пары работают гораздо тише (до 15 Дб), что важно как в промышленности, так и в бытовой технике.

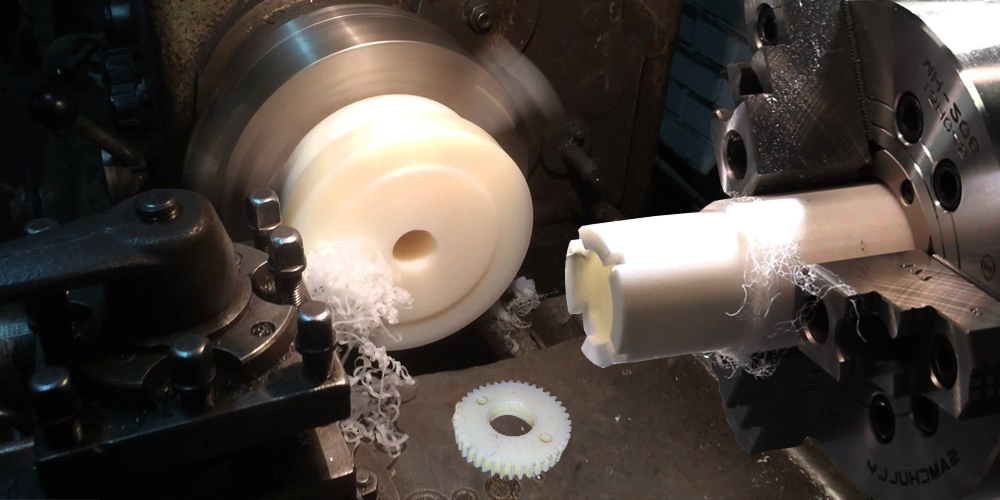

- Капролон легко обрабатывается механически. Его сверлят, шлифуют, фрезеруют тем же инструментом, что и сталь (этот полимер трудно режется). Он не оплавляется при обработке из-за трения, как другие пластики. Но важно не обрабатывать «замороженный» капролон, после воздействия отрицательной температуры его необходимо выдержать в теплом помещении не менее 5 дней, иначе при обработке появляются сколы, а готовая деталь получается недолговечной.

- Стоимость капролона на 50 % ниже стоимости бронзы и стали, которые им заменяют. А скорость изготовления капролоновых деталей на 35 % выше, чем производство аналогичных изделий из стальных сплавов. Это, наряду с другими преимуществами, позволило полимеру быстро стать популярным в различных сферах производства.

Кроме того, капролон прекрасный диэлектрик, он долговечный и экологичный (не выделяет вредных компонентов в воздух или рабочую среду).

Кроме того, капролон прекрасный диэлектрик, он долговечный и экологичный (не выделяет вредных компонентов в воздух или рабочую среду).

Основные свойства

Приводим средние значения по разным характеристикам. Точные цифры могут отличаться в зависимости от марки материала, использованных модификаторов и других условий.

| Характеристики | Значение |

|---|---|

| Плотность | 1,15–1,16 г/см куб. |

| Морозостойкость | -50 °С |

| Рабочая температура | -40…+80 °С |

| Максимально допустимая рабочая температура (постоянная) | 90 °С |

| Максимально допустимая рабочая температура (кратковременная) | 150 °С |

| Теплостойкость по Мартенсу | 75 °С |

| Коэффициент теплопроводности при 20 °С | 0,29 Вт/м·К |

| Температура плавления | 220–225°С |

| Модуль упругости при растяжении | 2000–2300 МПа |

| Модуль упругости при сжатии | 3500–4000 МПа |

| Предел прочности при сжатии | От 90 МПа |

| Предел прочности при изгибе | От 80 МПа |

| Относительное удлинение при разрыве | 10 % |

| Твердость по Бринеллю | 130–140 кг·с/см кв. |

| Напряженность работы РхV | 15 МПа·м/с |

| Электрическая прочность | 30–35 кВ/мм |

| Коэффициенты линейного теплового расширения при нагревании на 1 °С: | |

| - при температуре -50…0 °С | 6,6×10-5 |

| - при температуре 0…+50 °С | 9,8×10-5 |

| Коэффициенты трения по металлическим поверхностям (сталь, бронза): | |

| - без смазки | 0,1-0,2 |

| - водяная смазка | 0,006 |

| - масло | 0,008 |

Виды и марки материала

Основные виды капролона:

Основные виды капролона:

- Литьевой. Самый востребованный и распространенный, простой и дешевый в производстве.

- Экструдированный. Полимер с пониженной теплостойкостью, подходит для эксплуатации при температуре до 100 °С.

- Жаростойкий. Обладает повышенной устойчивостью к нагреву, максимально допустимая температура для работы таких изделий составляет 259 °С.

- Пищевой. Экологичный материал, проходящий более жесткий контроль в гигиеническом плане. Подходит для контакта с пищевыми продуктами.

- С добавлением твердых смазок (чаще всего графита). Отличается повышенной износоустойчивостью. Используется для изготовления деталей промышленного оборудования. Такие элементы работают тихо, не нуждаются в смазке и не стираются в процессе работы. Это связано с графитовой пылью, которая выступает на поверхность детали при возникновении трения. Графит тут же снижает трение.

- С добавлением полиэтилена или стекловолокна. Капролон, упрочненный включением ПЭ или стекловолоконного наполнителя при производстве деталей или заготовок.

Самые популярные марки полимера:

- А. Для авиастроения. Материал малого веса и высокой прочности, выдерживает серьезные динамические нагрузки.

- Б. Для производства деталей промышленного оборудования, автомобилей и др. Прочный и долговечный полимер, наиболее распространенный на рынке.

- МГ (с графитом). Обладает повышенными антифрикционными свойствами. Коэффициент трения такого материала ниже, чем у изделий из обычного капролона с масляными смазками. Материал стоит дороже обычного и применяется в более узкой сфере.

- МДМ (с молибденом). Полимер с повышенными диэлектрическими свойствами. Используется там, где есть высокая вероятность возгорания взрывоопасной газовой смеси (в основном это газодобывающая и газоперерабатывающая сфера).

Формы выпуска

Сырьевой капролон выпускается в виде порошка для дальнейшего литья или экструзии. На рынок поступает в виде готовых литых деталей или заготовок. Как правило, это:

Сырьевой капролон выпускается в виде порошка для дальнейшего литья или экструзии. На рынок поступает в виде готовых литых деталей или заготовок. Как правило, это:

- Листы толщиной 6–250 мм и размером 1×1 м (из них изготавливают кольца, вкладыши).

- Стержни диаметром до 150–300 мм и длиной до 2 м.

- Бруски разного размера (обычно размер задается под конкретную деталь, которую будут вытачивать из бруска).

- Заготовки определенных, нестандартных форм под дальнейшую фрезеровку.

Материал поддается вторичной переработке, но детали из первичного сырья более прочные и долговечные.

Область применения

Благодаря высокой химической устойчивости, капролон можно использовать даже в тяжелых условиях и сложных средах. Его широко применяют в таких отраслях как:

- пищевая промышленность;

- авиа-, автомобиле- и машиностроение;

- энергетика.

Материал прекрасно подходит для изготовления:

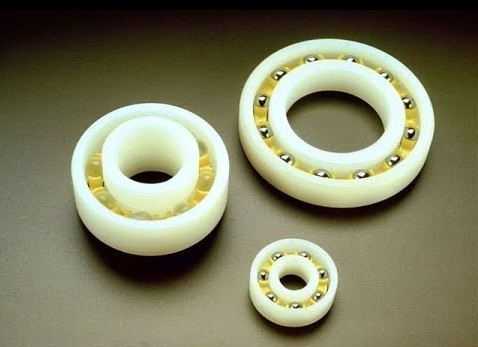

- подшипников и других деталей скольжения;

- втулок, направляющих вкладышей, облицовок;

- клапанов, колец, фланцев;

- колесных ступиц в тележках, вагонетках;

- шкивов, блоков, роликов, колес грузоподъемных механизмов для тяжелых грузов (с максимальной нагрузкой до 30 т);

- кронштейнов;

- уплотнительных элементов в сепараторах;

- приводов в редукторах;

- звездочек, шестеренок, деталей червячного механизма;

- разделочных досок и вращающихся деталей конвейеров для переработки мяса и рыбы (на предприятиях пищевой промышленности);

- элементов механизмов для выделки кожи на кожевенных предприятиях (работающие там реактивы не растворяют капролон);

- деталей механизмов резки продукции на кондитерских предприятиях;

- арматуры;

- электроизоляционных деталей.

Капролон подходит для применения в узлах трения с нагрузками до 20 МПа (здесь они работают с запасом прочности 250 %).

Капролон подходит для применения в узлах трения с нагрузками до 20 МПа (здесь они работают с запасом прочности 250 %).

Во многих случаях капролоном можно заменить фторопласт и наоборот. Но взаимозаменяемость этих материалов ограничена. Капролон более износоустойчивый и долговечный, а фторопласт легче обрабатывается и выдерживает экстремальные температуры (например, температура плавления фторопласта – 327 °С, капролона – 225 °С). Поэтому в массовом производстве применение этих двух материалов почти полностью разграничено.

Если вам нужен капролон или консультация по поводу его свойств и возможностей применения на вашем предприятии, звоните нам. Наши технологи предоставят всю информацию по этому полимеру.