Как делают текстолит: технология и процесс производства в деталях

Как делают текстолит: технология и процесс производства в деталях

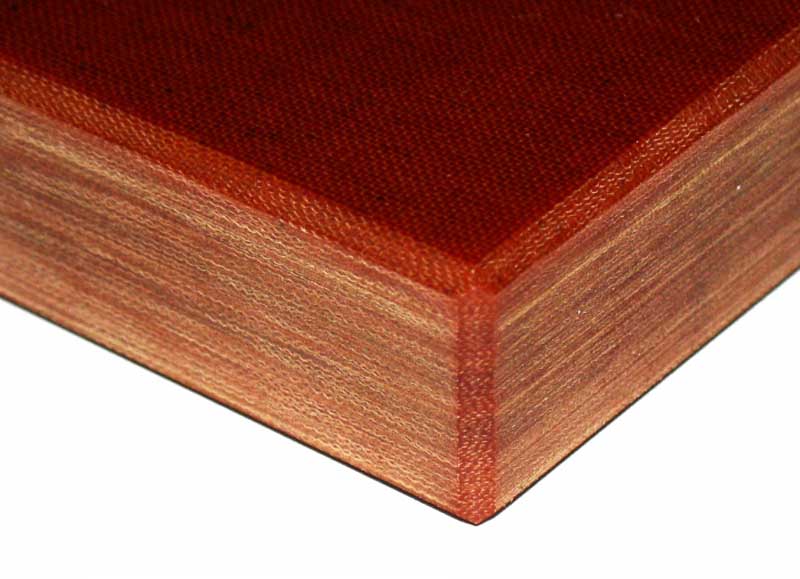

Текстолит – слоистый пластик, который выпускают в форме листов и стержней. Материал состоит из нескольких слоев ткани с пропиткой из смол. При этом он очень твердый и плотный, хорошо обрабатывается механически, несмотря на слоистую структуру. Как делают текстолит? Давайте подробно рассмотрим технологию и процесс производства этого сложного материала.

Текстолит – слоистый пластик, который выпускают в форме листов и стержней. Материал состоит из нескольких слоев ткани с пропиткой из смол. При этом он очень твердый и плотный, хорошо обрабатывается механически, несмотря на слоистую структуру. Как делают текстолит? Давайте подробно рассмотрим технологию и процесс производства этого сложного материала.

Сырье для производства текстолита

За основу текстолитового листа берут ткань. Чаще это материалы из натуральных волокон, например, хлопок с гладким, но максимально плотным полотняным переплетением. Также используются ткани с сатиновым переплетением, с меньшей плотностью нитей – в таком случае получают текстолит с повышенной прочностью на растяжение. В качестве сырья применяют бязи, миткали, шифоны, бельтинги.

Кроме хлопка, можно изготовить текстолитовые листы из вискозы или полиэстера (лавсана). Нейлоновая ткань придает текстолиту повышенную устойчивость к воздействию влаги и грибка, улучшает электроизоляционные свойства, повышает ударопрочность и обрабатываемость механическим способом. При использовании стеклотканей с различным типом переплетения получают стеклотекстолит – материал с особыми свойствами.

Тканевое основание может иметь разную толщину и удельный вес. В производстве используемые ткани делят на три типа:

- легкие (менее 150 г/кв. м);

- средние (150–300 г/кв. м);

- тяжелые (от 300 г/кв. м).

Тяжелые ткани обеспечивают готовым листам повышенную ударную вязкость, но снижают другие эксплуатационные характеристики материала. Легкие позволяют получить прочные тонкие листы и стержни.

Кроме типа и толщины волокон, прочность текстолита зависит от количества слоев ткани в листе определенной толщины. Самый прочный материал тот, в котором общая толщина тканевых слоев примерно равна общей толщине смолы.

Для пропитки и связывания тканевых слоев между собой применяют резольные фенолформальдегидные смолы, реже – крезолоформальдегидные, эпоксидные, полиэфирные. Смолы содержат до 14 % трикрезола или фенола, а их спиртовой раствор – до 50–60 % сухого вещества. Точная концентрация спиртового раствора смолы зависит от особенностей ткани и назначения готовых текстолитовых листов.

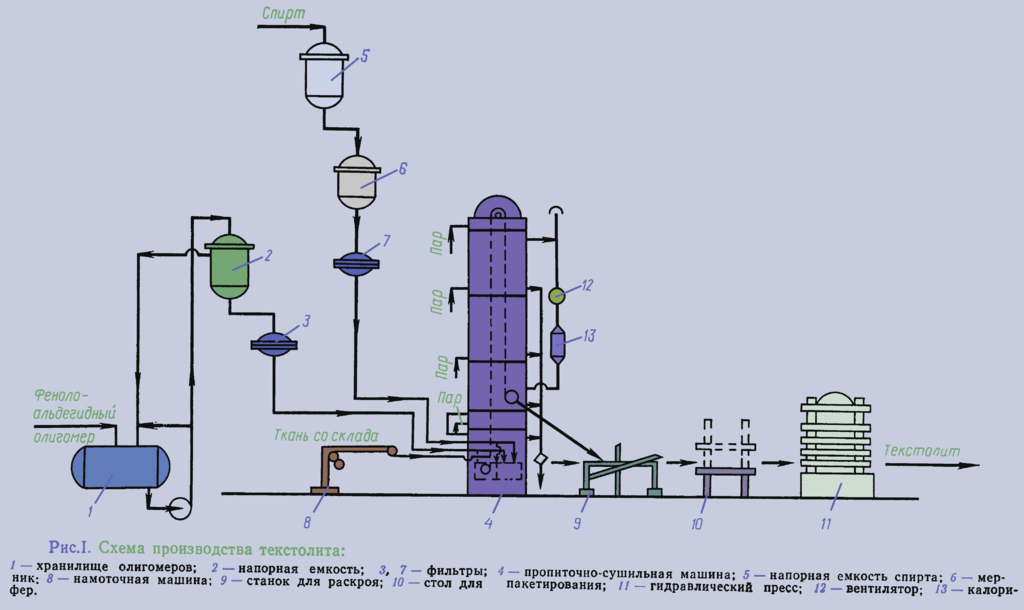

Процесс производства

Технология изготовления текстолитовых листов и стержней – горячее прессование. Оно дополняется подготовительными и заключительными работами, поэтому производство получается сложным и многоэтапным.

Этапы изготовления текстолита:

- Приготовление смолы и лака.

- Подготовка ткани.

- Пропитка и сушка.

- Сборка и прессование пакетов.

- Дополнительная тепловая обработка.

- Обрезка листов.

Рассмотрим, как выглядит весь производственный процесс.

Подготовка материалов

В отдельных емкостях готовят термоактивные смолы для пропитки. Тем временем полотна выбранной ткани расправляют, укладывают слоями и сшивают между собой. Полученные заготовки наматывают рулонами до 60 кг на специальные оправки.

Пропитка, сушка и сборка пакетов

Подготовленные рулоны опускают в емкости с нагретой смолой (при температуре 30–40 °С она снижает вязкость и легче пропитывает тканые материалы). Во время пропитывания важно поддерживать постоянную концентрацию и достаточное количество смолы в ванне.

Подготовленные рулоны опускают в емкости с нагретой смолой (при температуре 30–40 °С она снижает вязкость и легче пропитывает тканые материалы). Во время пропитывания важно поддерживать постоянную концентрацию и достаточное количество смолы в ванне.

Хорошо пропитанную ткань отжимают в специальных валиках. При отжиме смола еще глубже и равномернее пропитывает тканевые рулоны, а ее избыток удаляется. После отжима проверяют качество заготовок – отсутствие складок, крошек или потеков смолы, слишком сухих участков и пр.

Качественные, равномерно пропитанные, отжатые и расправленные заготовки сушат в специальных шахтах с калориферами. Сушка проводится при температуре 120 °С. В этих условиях из тканей испаряется фенол, спирт и влага.

Правильная пропитка и сушка заготовок – необходимое условие для прочной склейки тканевых слоев между собой. А от прочности их склеивания напрямую зависит сопротивление текстолита к раскалыванию, пригодность для механической обработки и водостойкость. Повышенная влажность ткани, чрезмерное высушивание (когда улетучиваются растворимые компоненты смол), малое содержание смолы в заготовках приводит к слабому склеиванию слоев и резко снижает качество готового материала.

Высушенные заготовки режут на куски заданного размера и укладывают многослойными пакетами. Именно эти пакеты прессуют под высоким давлением, получая практически готовый текстолит. Для изготовления стержней подсушенную ткань разрезают на узкие длинные заготовки. Диаметр стержня определяется толщиной ткани.

Прессование

Прессование происходит в многоэтажных производственных прессах также в несколько этапов. Заготовки нагревают, выдерживают до отвердения при повышенной температуре, а затем охлаждают. Все это происходит под давлением.

Прессование происходит в многоэтажных производственных прессах также в несколько этапов. Заготовки нагревают, выдерживают до отвердения при повышенной температуре, а затем охлаждают. Все это происходит под давлением.

Здесь важно точно рассчитать и поддерживать нужное давление, иначе физико-механические свойства готового материала снизятся. По окончанию прессования часто используют повторный нагрев, чтобы усилить поликонденсацию смолы и убрать внутренние напряжения в готовом материале.

Обрезка и проверка качества

Последний этап – подрезка краев отпрессованных текстолитовых плит. Края подравнивают дисковыми пилами. Заготовкам стержней также придают нужную форму. После этого текстолит готов к завершающим испытаниям качества и отгрузке.

Последний этап – подрезка краев отпрессованных текстолитовых плит. Края подравнивают дисковыми пилами. Заготовкам стержней также придают нужную форму. После этого текстолит готов к завершающим испытаниям качества и отгрузке.

Готовые листы текстолита имеют толщину 0,2–200 мм и коричневую поверхность разных оттенков (в зависимости от марки). Стержни цилиндрические, они производятся длиной 0,5–1 м и толщиной 8–200 мм.

На этапе проверки качества материал тестируют на ряд показателей:

- толщина листов, диаметр и длина стержней;

- точность обрезки краев;

- плотность;

- водопоглощение;

- разрушающее напряжение при изгибе и растяжении;

- диэлектрические свойства (электрическое сопротивление, тангенс угла диэлектрических потерь и пробивное напряжение);

- наличие волосных трещин, высота шва и размер вкраплений смолы (для стержней);

- стойкость к кратковременному нагреву и маслостойкость (для стержней).